「釣具ってどんな場所で誰が作っているの?」釣り人なら一度は思ったことがあるのではないでしょうか?今回は、フカセ釣り大好きの筆者が愛するウキメーカー"キザクラ"の工場へ潜入。物作りへのこだわりを随所で感じた「大人の工場見学」をレポートします。

(アイキャッチ画像提供:週刊つりニュース西部版編集部・立石 寿栄)

自動化された工場内部

最近新設された工場に案内していただきました。建物はもちろんのこと、内部も整理整頓されており、製品作りへの熱意が伺えます。”良い製品は良い環境から”というキザクラのポリシーを感じられる工場です。

工場の中へ(提供:週刊つりニュース西部版編集部・立石寿栄)

工場の中へ(提供:週刊つりニュース西部版編集部・立石寿栄)筆者の勝手な想像では、数人のスタッフが手作業で成形していると思っていました。しかし、見学での成形工程は、一人のスタッフが検品や金型の取り替え、機械のメンテナンスなどを行っており、想像以上に自動化されていました。

整理整頓された工場内(提供:週刊つりニュース西部版編集部・立石寿栄)

整理整頓された工場内(提供:週刊つりニュース西部版編集部・立石寿栄)入口に仕掛け図

工場の入り口には”仕掛け図”がありました。理由を聞くと、「釣りに詳しくないスタッフでも使用用途を理解することでより良い物作りができるのではないかという思いを込めて表示しています」とのこと。

ちょっとしたところにも「少しでも良いものを作りたい」という熱意を感じます。

入り口に貼られている仕掛け図(提供:週刊つりニュース西部版編集部・立石寿栄)

入り口に貼られている仕掛け図(提供:週刊つりニュース西部版編集部・立石寿栄)ボディ成形工程

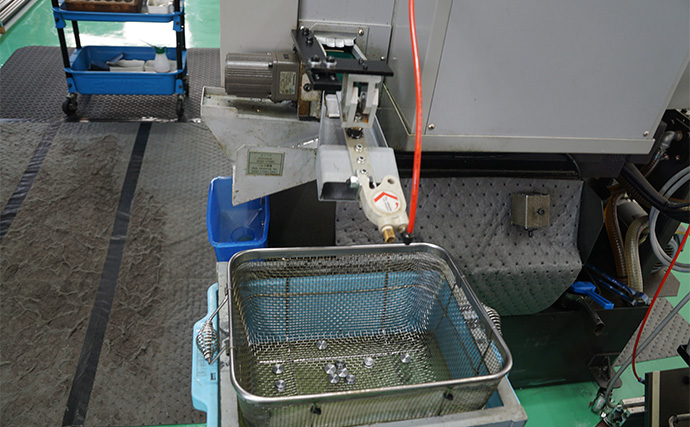

ボディ成形工程の流れは、固形の樹脂を180℃以上の高温で金型に流し込み、冷却後に脱型をして不要な部分と製品になる部分を機械が分別してくれるというものでした。

ウキの原型がここで作られている(提供:週刊つりニュース西部版編集部・立石寿栄)

ウキの原型がここで作られている(提供:週刊つりニュース西部版編集部・立石寿栄)不要な部分は細かく切って再利用するそうで、環境にも配慮された製品作りに感動。この工程で見学したABS射出機は特注で、手作業のような細かな作業も行っていたことに驚きました。

金型も自社製作で、専門の職人さんがいるため、スピーディーな製品開発が可能なんですね。ウキだけではなく、エギのボディやメバリングのフロートや小物ケースの部品もここで成形しているようです。

メバリングのフロートも成形(提供:週刊つりニュース西部版編集部・立石寿栄)

メバリングのフロートも成形(提供:週刊つりニュース西部版編集部・立石寿栄)しかし、成形も簡単には作れないらしく、この部屋で出た不良品を見せてもらうことに。素人では一見分からない場所の傷を見抜いて除外する。1人でここまで徹底した品質管理がされていることに驚きました。

ウキの内蔵ウェイト製作

ウキの内蔵ウェイトは、金型に金属を溶かし入れて製作しているのではなく、NC旋盤機により1本の金属棒から、0.01gの単位で自動製作しているハイクオリティなものです。

ウキの内蔵ウェイトも自社製作(提供:週刊つりニュース西部版編集部・立石寿栄)

ウキの内蔵ウェイトも自社製作(提供:週刊つりニュース西部版編集部・立石寿栄)これまではウェイト製作工程も種類ごとに分ける必要があり、人のいない夜間での製造がストップしていました。そこで一昨年、「 ウェイト別に分けてくれる管理機械」を独自に開発。夜間に様々な重さのウェイトが一度に製造できるようになり、かなり効率的な働き方となったとの事でした。

佐賀県知事賞を受賞した機械(提供:週刊つりニュース西部版編集部・立石寿栄)

佐賀県知事賞を受賞した機械(提供:週刊つりニュース西部版編集部・立石寿栄)